Construction d'une barre à roue en inox de récupération

Tout d'abord, avant de passer à l'aspect technique, je vais répondre rapidement à la réflexion que j'ai pû lire ici et là, dénonçant l'hérésie impardonnable de mettre une barre à roue sur un voilier.

L'Iroquois MKII A (ou MKII M s'il est motorisé) est tout simplement un MKII dont les coques ont été rallongées de 60 cm à l'arrière et le tableau inversé. Le système de barre du MKII n'est déjà pas très concluant, avec des barres très longues et très inclinées par rapport à l'axe des safrans, mais celui des MKII A est catastrophique, avec des barres encore plus longues et inclinées dans l'autre sens. Le résultat est des barres démesurées, balayant tout le cockpit à chaque virement, et sortant carrement du bateau pour un angle de barre de 45°. Vous imaginez l'agrément en navigation, et la joie de voir vos barres se prendre dans les filières et chandeliers des bateaux voisins quand vous prenez une place au port !

Ces petits croquis vous feront aprécier ce que j'ai dit plus haut. À cela s'ajoute le fait qu'il n'y a aucune sensention à barrer ce catamaran. On ne perd donc aucun plaisir ou sensibilité. Même avec les safrans presque pas compensés que j'ait fait, avec la barre franche de secours, si on commence à avoir un début de réactivité (jamais en dessous de 10/12 nœuds), c'est qu'on est surtoilé, et qu'on risque de se retrouver sur le toit à la première vague de travers.... À l'usage, je me suis aussi rendu compte que c'était beaucoup plus reposant et confortable que la barre franche, et que lorsque on la confie à des néophytes, ils sont plus vite en confiance.

Passons aux choses sérieuses !

À part les roulements à billes, j'ai confectionné cette barre exclusivement avec des matériaux de récupération, elle m'était revenue à moins d'un millier de francs (eh oui, c'étaient des francs à l'époque !). J'ai la chance d'avoir au voisinage immédiat un ferrailleur très bien fourni en chutes et rebuts d'inox, cela étant certainement dû à la proximité de nombreux ateliers ou chantiers navals. Il faut dire que lorsque je vais chez lui dans un but bien précis, je n'hésite pas à me charger aussi de pièces qui me paraissent intéressantes, même si je n'en ai pas l'utilité immédiate. C'est ainsi que j'avais récupéré (à l'époque, c'était moins de 5 francs le kilo) un magnifique tube de 30 qui faisait plus de 4m de long, à toutes fins utiles... C'est ce tube que j'ai pu utiliser pour faire la roue, mais c'est assez rare à trouver.

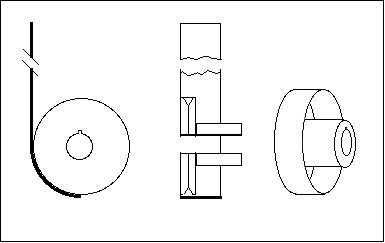

Le point de départ de la barre à roue est le moyeu. J'avais utilisé une poulie de machine (hélas en ferraille) prévue pour un arbre cylindrique avec clavetage. Il faut rouler une bande d'inox, de la tôle de 2 mm fait assez bien l'affaire, que l'on va souder autour de la poulie de manière à faire un tambour sur lequel viendront se fixer les rayons. Ensuite, une petite passe de tour vient égaliser le tout et donner une bonne finition.

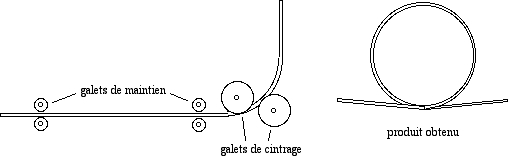

Une fois le moyeu réalisé, il faut confectionner la roue. Il est pratiquement impossible d'obtenir un rond régulier en cintrant un tube à la main. Il faut donc confier cette tâche à un professionnel, serrurier ou chaudronnier, qui passera le tube à la "rouleuse".

La "rouleuse" est une machine qui courbe le tube au fur et à mesure qu'il est poussé entre divers galets. Le résultat ne ressemble pas à un cerceau mais plutôt à une spire de ressort avec une amorce et une fin rectiligne, un peu comme un cor de chasse. Il faudra donc recouper, manchonner et souder de manière à obtenir un rond régulier.

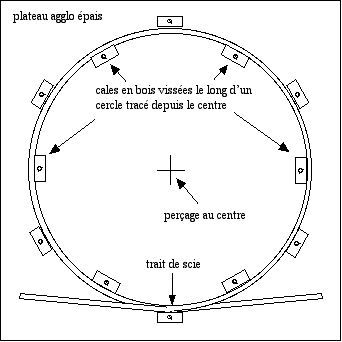

Pour cela, il faut disposer d'un plan de travail en agglo épais sur lequel on trace un cercle du diamètre voulu, puis on visse des cales en bois de manière à immobiliser la spire bien à plat. Il faut marquer le tube, le dégager, le couper, le manchonner, puis le remettre dans les cales et le pointer d'un côté, le retourner et le pointer sur l'autre côté avant de le ressortir pour le souder définitivement.

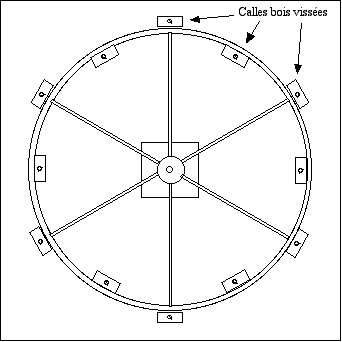

Il faut ensuite percer le tube et le moyeu au diamètre des rayons (j'ai utilisé du tube de 17 pour les rayons, mais du 12 aurait été plus élégant, si j'en avais eu) à intervalles réguliers (si on fait 6 rayons c'est assez facile). On peut prévoir de faire un de ces trous à l'endroit où s'est fait le raccordement du tube. Il faut percer le centre de notre cercle sur l'agglo et tracer l'emplacement des rayons, puis proceder au montage.

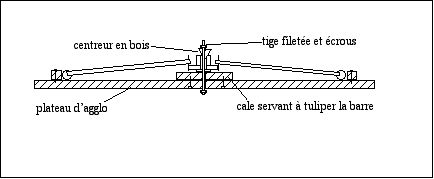

Le moyeu est surélevé par une cale de manière à tuliper légèrement la barre à roue, ce qui lui donnera une meilleure rigidité. Il est maintenu par une tige filetée et éventuellement un centreur conique. Les rayons sont positionnés et pénètrent par les trous précédemment percés dans le tambour du moyeu et dans le tube de la roue. Après une dernière vérification du centrage et de la planéité, il faut soigneusement pointer tous les rayons, sur le moyeu et sur le tube. Il n'y a pas lieu de trop s'inquiéter, une barre à roue n'est pas une jante de F1, et un voile ou un léger faux-rond de quelques 2 ou 3 mm sera parfaitement imperceptible. À ce stade, la barre peut être démontée pour finir la soudure. Pour des raisons d'esthétique, j'ai confié cette dernière opération à un professionnel.

Le mécanisme :

J'ai utilisé pour le mécanisme une chaîne et un pignon fou de distribution de Mercedes que j'ai récupéré chez mon ferrailleur. Je pense qu'une chaîne de moto et un pignon de sortie boite feraient l'affaire, mis à part peut-être que le pignon serait prévu pour un arbre cannelé. J'ai utilisé à peu près la moitié de la longueur de chaîne, et j'ai raccordé avec des manilles les drosses en câble inox souple (récup de vieilles drisses mixtes textile-inox) que j'ai fait munir de cosses serties aux deux extrémités. La colonne de barre est un tube inox de récup dans lequel j'ai soudé les supports des roulements et des poulies.

J'ai fait tourner l'arbre dans un vieux bout d'arbre d'hélice par un professionnel auquel j'ai fourni les cotes. J'ai mis un joint torique qui sert d'amortisseur et de rattrapage de jeu entre la plaque d'appui de droite et le roulement.

Shéma de principe

et résultat final. L'essentiel du prix de revient de cette barre à roue est dû aux recours à des professionnel, la matière première comptant pour très peu. Je ne me souviens plus exactement, mais ce prix se situait en dessous de 1000 francs. Aproximativement 200 f pour le roulage, 200 pour la soudure, 200 pour le tournage (prix d'ami) et moins de 100 pour le sertissage des cosses. La commande à distance (Volvo) m'avait coûté 50 f chez mon ferrailleur préféré.